Produzione poliuretano in continuo (tecnica tradizionale)

Alla base della produzione del poliuretano espanso flessibile vi sono tre materie prime principali: il POLIOLO, l’ISOCIANATO e l’ACQUA; è proprio l’acqua, elemento indispensabile alla vita, il reagente che porta all’espansione ed alla crescita della schiuma.

Le materie prime, che si trovano disposte nelle rispettive cisterne di produzione, vengono dosate con altri additivi attentamente selezionati all’interno della testa miscelatrice nella quale si ha l’innesco della reazione. Il processo avviene senza l’impiego di sostanze dannose per l’ambiente: agenti complementari, quali i CFC ed il CLORURO DI METILENE, sono esclusi dal processo di produzione sia perché non compatibili con la salvaguardia ambientale, sia perché nocivi per la sicurezza e la salute degli utilizzatori finali.

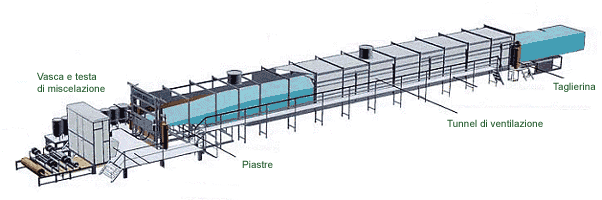

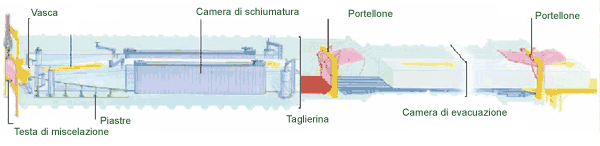

Dalla testa di miscelazione la schiuma arriva ad una vasca dalla quale tracima poi su un nastro trasportatore che percorre un lungo tunnel tenuto sotto forte aspirazione. Le reazioni di espansione e polimerizzazione si sviluppano nell’arco di 1/3 minuti; in questo intervallo di tempo il blocco raggiunge le dimensioni finite. Una volta uscito dal tunnel il blocco viene tagliato in stecche di lunghezza variabile e trasferito ad un sito di maturazione.

Il completamento della reazione del poliuretano si ottiene in un arco di tempo compreso tra 24 e 72 ore dalla miscelazione dei componenti, successivamente la stecca viene immagazzinata all’interno dei capannoni di stoccaggio.

Dallo stoccaggio il blocco di poliuretano viene prelevato per essere sottoposto alle successive operazioni di taglio